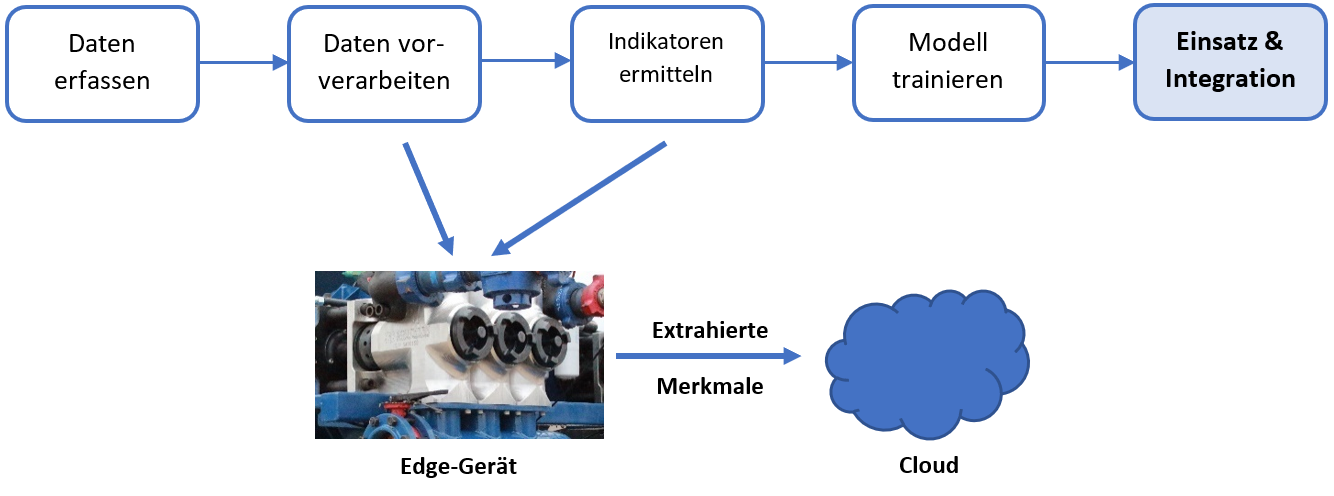

Nachfolgend gehen wir nun die einzelnen Schritte für den Aufbau eines Systems für die vorausschauende Wartung durch.

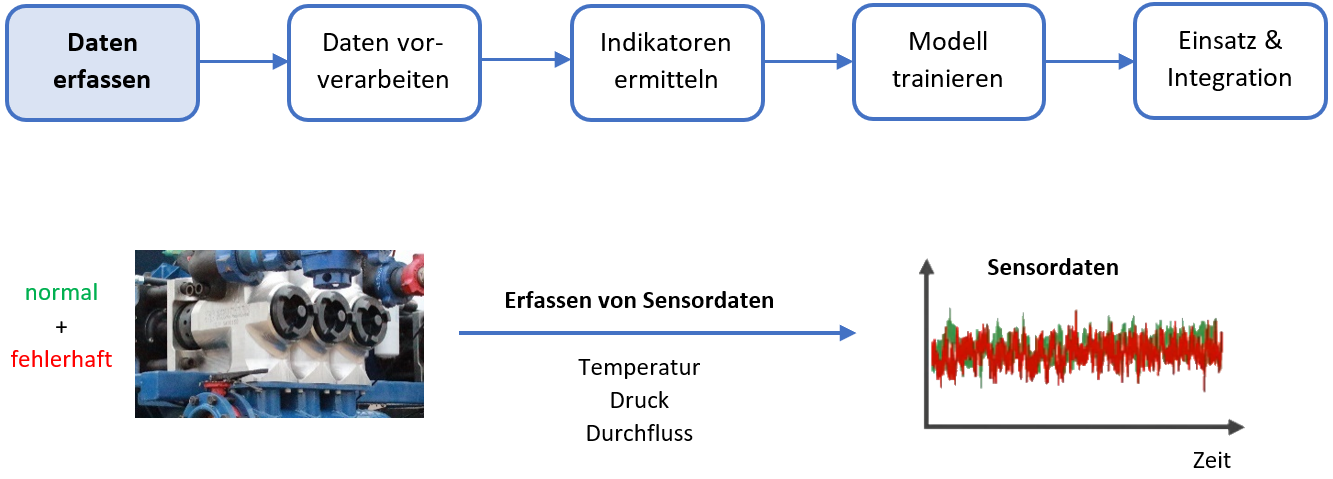

Der erste Schritt besteht darin, eine große Menge von Sensordaten zu sammeln, die den normalen und fehlerhaften Betrieb darstellen. Oft sind moderne Maschinen und Anlagen bereits mit einer Vielzahl von Sensoren zur direkten Steuerung ausgestattet. Durch entsprechende Aufzeichnung der Sensordaten können Sie diese nun für vorausschauende Wartung sinnvoll nutzen.

Sie müssen ebenfalls sicherstellen, dass diese Daten unter verschiedenen Betriebsbedingungen erfasst werden. Beispielsweise erfordert das Bearbeiten unterschiedlicher Materialien mit einer CNC-Fräsmaschine unterschiedliche Drehzahlen.

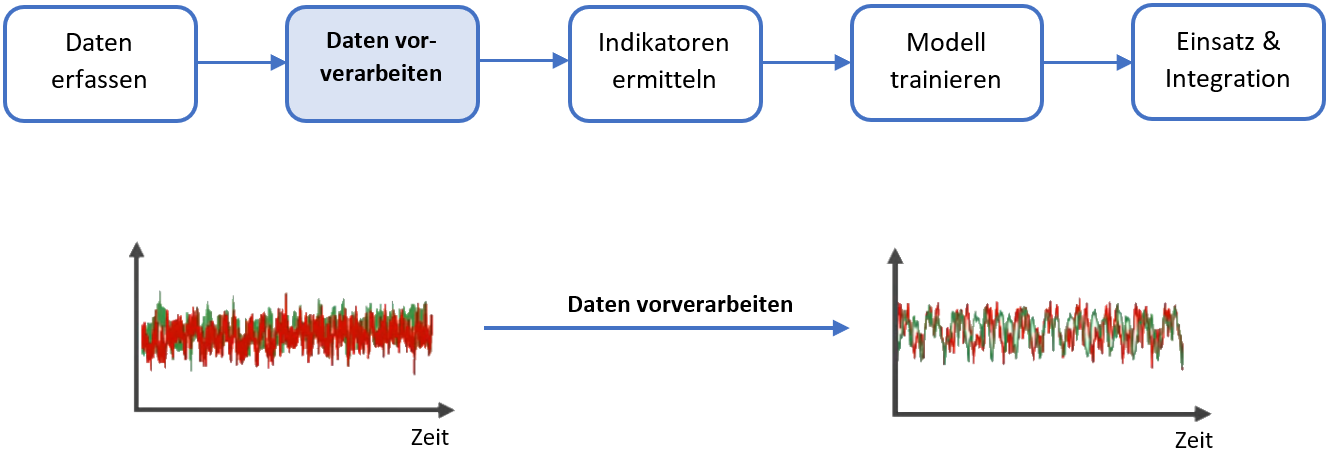

Sobald Sie die Sensordaten gesammelt haben, besteht der nächste Schritt darin, Ausreißer zu entfernen und die Daten durch Herausfiltern des Rauschens zu bereinigen.

Manchmal ist eine weitere Vorverarbeitung notwendig, um zusätzliche Informationen zu erhalten, die in der ursprünglichen Form der Daten nicht ersichtlich sind. Umwandlungen können uns beispielsweise helfen, einige nützliche Merkmale zu extrahieren, die auch als Zustandsindikatoren bezeichnet werden.

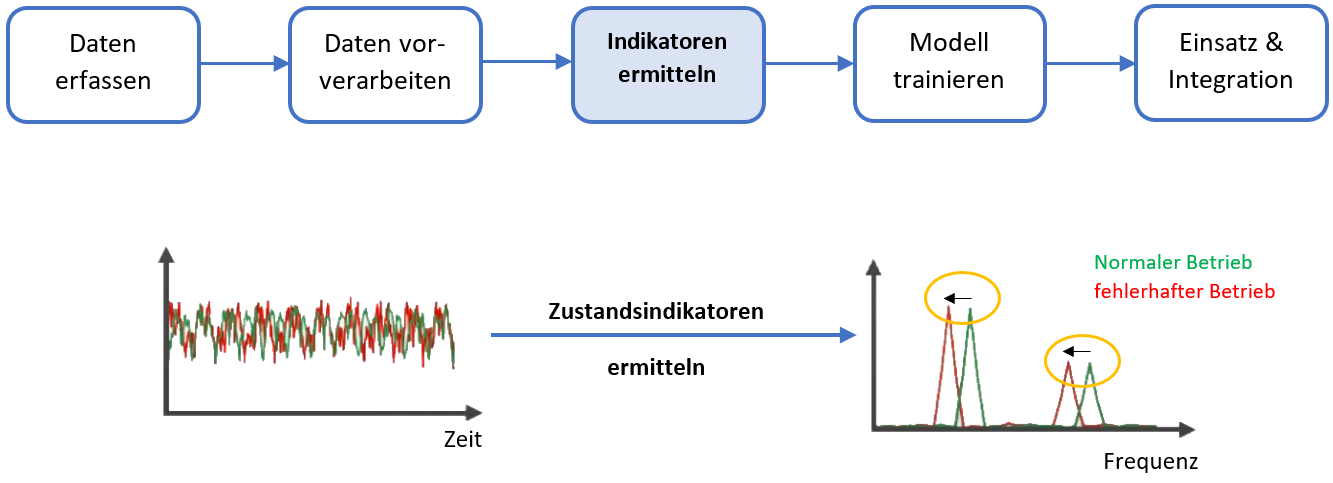

In der Grafik ist zu erkennen, dass sich die Spitzen der Frequenzdaten mit abnehmender Leistung der Pumpe nach links verschieben, so dass die Spitzenfrequenzen als Zustandsindikatoren dienen können. Bis jetzt haben Sie aus Ihren Daten einige Merkmale extrahiert, die Ihnen helfen, den normalen und fehlerhaften Betrieb der Pumpe zu verstehen.

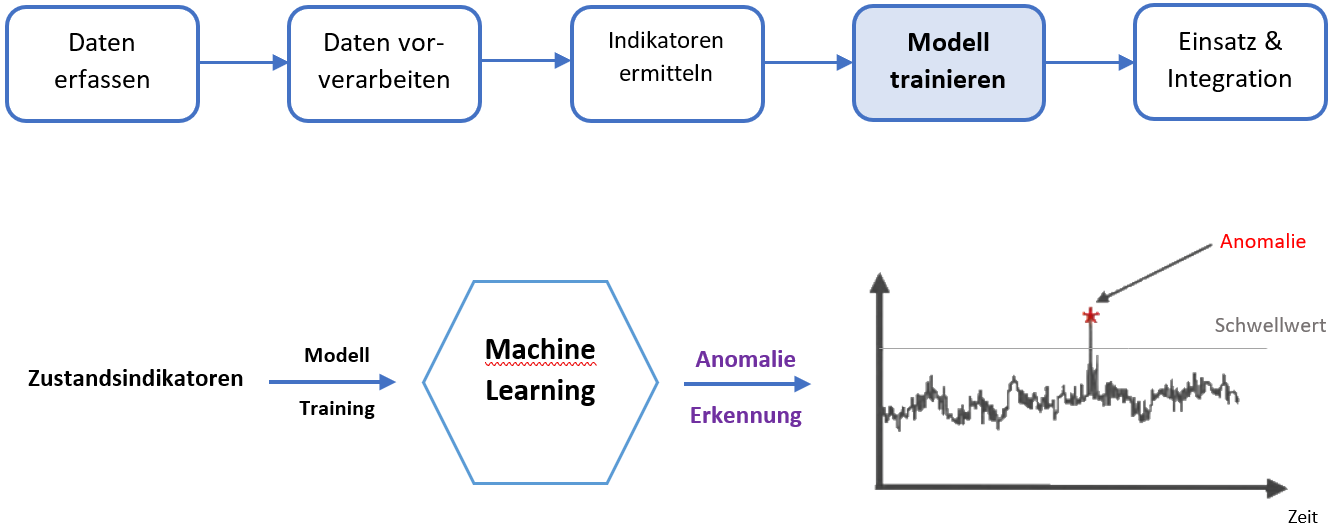

Jedoch wissen Sie zu diesem Zeitpunkt noch nicht sicher, welche Teile repariert werden müssen oder wie viel Zeit bis zum Ausfall verbleibt. Im nächsten Schritt können Sie die extrahierten Merkmale verwenden, um Modelle für maschinelles Lernen zu trainieren. Mit Hilfe der Modelle lassen sich dann Anomalien in den Daten erkennen.

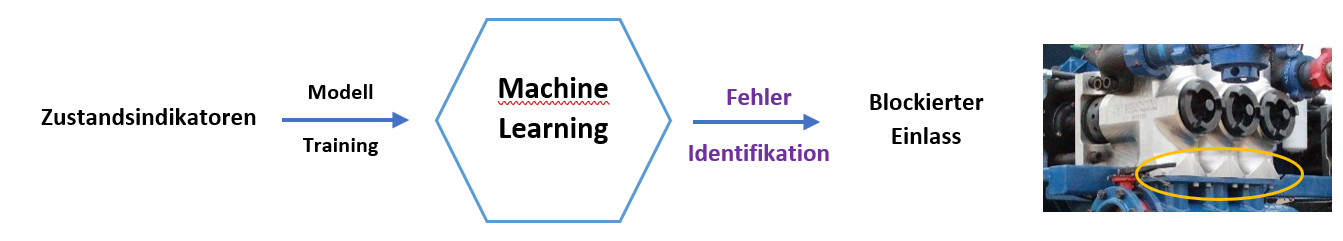

Sie können einen Klassifikator trainieren, um verschiedene Arten von Fehlern zu erkennen, so dass Sie einen Einblick erhalten, welche Teile der Maschine Ihre Aufmerksamkeit erfordern.

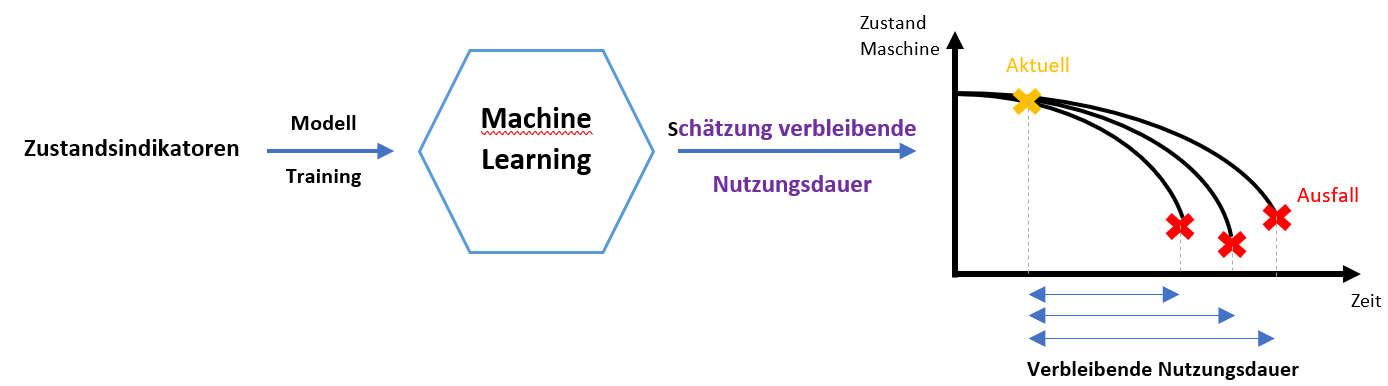

Oder Sie können auch den Trend vorhersagen, dem die Maschine beim Übergang zwischen diesen beiden Zuständen folgt.

Die Suche nach einem Modell, das die Beziehung zwischen den extrahierten Merkmalen und dem Verlauf der Verschlechterung z.B. der Pumpenleistung erfasst, hilft Ihnen bei der Einschätzung, wie viel Zeit bis zum Ausfall verbleibt und wann Sie die Wartung planen sollten.

Nachdem Sie ein Verfahren entwickelt haben, kann es in der Cloud oder auf Ihrem Edge-Gerät bereitgestellt werden.

Alternativ, wenn Sie über große Datenmengen verfügen und die übertragbare Datenmenge begrenzt ist, können Sie die Vorverarbeitungs- und Merkmalsextraktionsschritte auf Ihrem Edge-Gerät durchführen und dann nur die extrahierten Merkmale an Ihr Vorhersagemodell übertragen, das in der Cloud läuft.

In diesem Artikel haben wir beschrieben, warum vorausschauende Wartung wichtig ist und welche Schritte Sie unternehmen müssen, um ein Verfahren zu entwickeln, das Probleme in Ihren Maschinen aufspüren und Sie im Voraus über einen zukünftigen Ausfall informieren kann.

In einem produktiven Betrieb liegen oft nicht genügt Daten von fehlerhaften Zuständen vor. In einem nächsten Artikel erläutern wir, mit welchen Verfahren sich trotzdem nicht normale Gegebenheiten frühzeitig erkennen lassen.